Progressives Metallstanzen

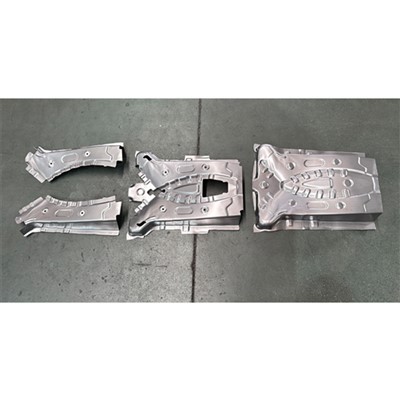

Produktgröße: 2640 x 935 x 730 mm

Material: Kohlenstoffstahl, Edelstahl, Aluminiumplatte, Messing, Kupfer oder verzinktes Blech usw.

Produktspezifikation

|

Produktname |

Folgemetallstanzen |

|

Art.-Nr. |

Hochrisikopatienten-001 |

|

Produktgröße |

2640x935x730mm |

|

Material |

Kohlenstoffstahl, Edelstahl, Aluminiumplatte, Messing, Kupfer oder verzinktes Blech usw. |

|

Materialstärke |

0.5-8mm oder individuell |

|

Oberflächenbehandlung |

Verzinken, Pulverbeschichten, Lackieren, Polieren, Bürsten, Verchromen, Eloxieren, Sandstrahlen, etc. |

|

Bearbeitungsausrüstung |

CNC, EDM, Argie Charmilles, Fräsmaschine, 3DCMM, |

|

Logo-Methode |

Lasergravur, CNC-Gravur |

|

Branchenanwendung |

Automobil, Haushaltsgeräte, Elektronik, Luft- und Raumfahrt |

|

Verpackung |

Holzkiste oder auf Wunsch |

|

Prüfanlage |

Drei-Koordinaten-Messgerät, Mikrometer, Messschieber, 3D-Scanner |

|

Produktionsfähigkeit |

150 Sets jährlich |

Einführung des progressiven Metallstanzens

Beim Progressive Metal Stamping Die handelt es sich um ein Metallbearbeitungsverfahren, das Stanzen, Prägen, Biegen und viele weitere Arten der Veränderung metallischer Rohmaterialien in Kombination mit einem automatischen Zuführungssystem umfasst.

Da in jeder „Station“ der Matrize zusätzliche Arbeit geleistet wird, ist es wichtig, dass der Streifen sehr präzise vorgeschoben wird, damit er beim Transport von Station zu Station auf wenige Tausendstel Zoll genau ausgerichtet ist. Kugelförmige oder konische „Piloten“ dringen in zuvor gebohrte runde Löcher im Streifen ein, um diese Ausrichtung sicherzustellen, da der Zuführmechanismus normalerweise nicht die erforderliche Präzision in der Zuführlänge bieten kann.

Welche Vorteile unsere Produkte den Kunden bieten

Das progressive Metallstanzen ist ein äußerst effizientes und vielseitiges Herstellungsverfahren, das bei der Herstellung verschiedener Metallkomponenten wie Autoteilen, elektronischen Teilen, Metallteilen für Haushaltsgeräte usw. zum Einsatz kommt. Das progressive Metallstanzen bietet mehrere Vorteile:

- Hohe Effizienz: Folgeverbundwerkzeuge ermöglichen die Ausführung mehrerer Vorgänge in einem einzigen Pressenhub. Beim normalen Folgeverbundstanzen kann die Produktionskapazität bis zu 30 Hübe pro Minute betragen, wodurch die Produktionsraten im Vergleich zu herkömmlichen Stanzmethoden deutlich gesteigert werden. Durch die gleichzeitige Ausführung mehrerer Vorgänge maximiert das Folgeverbundstanzen die Betriebszeit der Presse und die Gesamtproduktivität, was zu höheren Ausbringungsraten führt.

- Kosteneffektivität:Trotz der anfänglichen Einrichtungskosten kann das Folgeverbundstanzen aufgrund seiner Geschwindigkeit und Effizienz bei der Produktion großer Stückzahlen kostengünstiger sein. Daher können beim Einsatz des Folgeverbunds für Metallstanzen erhebliche Produktionskosten eingespart werden.

- Präzision und Genauigkeit: Folgeverbundwerkzeuge sind für die Durchführung präziser und konsistenter Stanzvorgänge ausgelegt und gewährleisten Einheitlichkeit und Genauigkeit der hergestellten Teile. Dadurch wird die Wettbewerbsfähigkeit der Stanzteile für die Kunden gesteigert.

- Komplexität: Folgeverbund-Metallstanzwerkzeuge können komplexe Teilegeometrien und -merkmale, einschließlich komplizierter Biegungen, Formen und Perforationen, verarbeiten, was sie ideal für die Herstellung von Komponenten mit anspruchsvollen Designanforderungen macht. Wenn Sie also höhere Anforderungen an das Produkt haben, verwenden Sie ein Folgeverbund-Metallstanzwerkzeug, um die Anforderung zu erfüllen.

- Reduzierter Materialabfall: Die rationalisierte Natur des Folgeverbundstanzens minimiert den Materialabfall im Vergleich zu anderen Herstellungsverfahren, was zu Kosteneinsparungen und Umweltvorteilen führt. Dadurch werden die Materialkosten für die Kunden gespart.

- Skalierbarkeit: Das Folgeschnittverfahren lässt sich leicht an unterschiedliche Produktionsmengen anpassen und ist daher sowohl für die Fertigung im kleinen als auch im großen Maßstab geeignet. Der Kunde kann die Produktion an unterschiedliche Mengen anpassen.

- Lange Werkzeuglebensdauer: Für das progressive Metallstanzen sind hochwertige Rohstoffe und Standardteile erforderlich. Zu den wichtigsten Materialien gehören D2, YG15, DC53, SKD11, D2, SKH-9 und SKH-51. Hochwertige Rohstoffe erhöhen die Lebensdauer des progressiven Metallstanzwerkzeugs erheblich. Bei großen Teilen kann die Lebensdauer bis zu 2 Millionen Hübe betragen.

Produktionsprozess des progressiven Metallstanzens

Das progressive Metallstanzen ist ein Schneid- und Formverfahren, bei dem eine Matrize verwendet wird, die aus mehreren Metallstanzstationen besteht, die gleichzeitige Bearbeitungen an dem Teil durchführen, während es über einen aufgerollten Streifen transportiert wird. Im Einzelnen umfasst der Prozess diese Schritte:

- Werkzeugerstellung durch Werkzeugmacher. Erfahrene Werkzeugmacher müssen das Werkzeug bzw. den Matrizensatz auf der Grundlage der Anforderungen der jeweiligen Anwendung erstellen. Da dieser Matrizensatz alle für die Produktion erforderlichen Werkzeuge enthält, muss das Werkzeug zwischen den Arbeitsgängen nicht ausgetauscht werden.

- Platziere den Würfel. Sobald die Matrize erstellt ist, muss sie in die Stanzpresse gelegt werden. Die Matrize öffnet sich, wenn sich die Stanzpresse nach oben bewegt, und schließt sich, wenn sich die Stanzpresse nach unten bewegt.

- Laden Sie das Werkstück. Als nächstes muss das Werkstück in die Matrize gelegt werden. Das Werkstück bewegt sich durch die geöffnete Matrize und wird mit jedem Presshub schrittweise in die Matrize eingeführt.

- Durchführen von Vorgängen. Die Matrize kann das Werkstück auf verschiedene Weise verändern, z. B. durch Prägen, Prägen, Biegen, Schneiden usw. Sobald die Matrize geschlossen ist, führt sie ihre Operation am Werkstück aus.

- Teileauswurf. Sobald das Werkstück jede Arbeitsstation durchlaufen hat und seine endgültige Form und Größe angenommen hat, werden die fertigen Teile aus der Matrize ausgeworfen. Sie können dann aus dem Trägerstreifen geschnitten werden.

Unsere Fähigkeiten

CAE-Analyse: Eine genaue CAE-Analyse trägt dazu bei, die Teilequalität zu verbessern und die Herstellung von Folgeverbund-Transferwerkzeugen und anderen Stanzwerkzeugen zu optimieren. Parallele Entwicklung, Produktdesignprüfung und frühzeitige Einbindung können dazu beitragen, die Projektvorlaufzeit zu verkürzen. Dies ist ein Beispiel unserer CAE-Simulation für Folgeverbund-Metallstanzen:

Entwurf von Stanzwerkzeugen:In der Abteilung für Werkzeugdesign können wir unseren Kunden eine umfassende Palette an Dienstleistungen anbieten. Ingenieure verwenden AUTOFORM, um die Herstellbarkeit von Stanzteilen und Simulationen sicherzustellen (Studien zu Rissen, Falten, Rückprall, Kompensation, Videos usw. sind verfügbar). Für das vollständige 3D-/2D-Werkzeugdesign verwenden unsere Designer (x9) die UG-Software.

Projektmanagement:Für jedes progressive Metallstanzprojekt stellen wir einen Projektingenieur zur Verfügung, der das gesamte Verfahren vom Konzept bis zur perfekten Fertigstellung verwaltet. Wir haben ein wunderbares Projektmanagementteam mit fundiertem Ingenieurshintergrund und guten Englischkenntnissen. Dies trägt dazu bei, dass Ihr Projekt reibungslos und gut unter Kontrolle abläuft. Wir halten den Kunden mit wöchentlichen Berichten und aktuellen Bildern über detaillierte Informationen zu diesem Projekt auf dem Laufenden. Gleichzeitig ist es für den Kunden einfach, das Projekt zu verwalten. Wir bieten einen hohen Standard an Kundenservice durch Selbstverbesserung. Ein Anruf oder eine E-Mail genügen und Sie werden sehen, dass wir jederzeit für Sie da sind.

Produktionskostenoptimierung:Wenn wir von der Prozessplanung bis zur Werkzeugkonstruktion eng mit unseren Kunden zusammenarbeiten, investieren wir stets viele Ressourcen und Anstrengungen in die Maximierung der Materialausnutzung und des Presshubs sowie in die Minimierung der Anzahl der Werkzeugstationen, während wir gleichzeitig die Stabilität und Wiederholbarkeit der Produktion sicherstellen.

Herstellung von Stanzwerkzeugen:HT TOOL ist in der Lage, im eigenen Haus Folgeschnitte für Metall herzustellen, um alle Kundenanforderungen zu erfüllen. Unsere technische Abteilung arbeitet mit unseren talentierten Mitarbeitern zusammen, um die Qualität Ihrer Teile sicherzustellen. Die folgende Tabelle zeigt unsere Liste der Bearbeitungsgeräte:

|

Art.-Nr. |

Ausrüstung |

Spezifikation (mm) |

Menge |

|

1 |

Presse |

800 T(4200*1900*1200) |

1 |

|

2 |

400 T (3300*1500*750) |

1 |

|

|

3 |

200 T (2400*840*550) |

1 |

|

|

4 |

Drei-in-eins-Fütterungsmaschine |

Breite 600mm, Dicke 0.5- 4.5mm |

1 |

|

5 |

Drei-in-eins-Fütterungsmaschine |

Breite 1200mm, Dicke 0.5- 6.0mm |

1 |

|

6 |

CNC |

2500*1700*1000 |

1 |

|

1100*650*750 |

1 |

||

|

800*500*550 |

3 |

||

|

7 |

Flächenschleifmaschine |

1000*600 |

1 |

|

8 |

800*400 |

1 |

|

|

9 |

Manuelle Schleifmaschine |

150*400 |

2 |

|

10 |

Vertikale Bohrmaschine |

ф1~32 |

3 |

|

11 |

Radialbohrmaschine |

¢1~32 |

1 |

|

12 |

¢1~50 |

1 |

|

|

13 |

Fräse |

1150*500*500 |

2 |

|

14 |

Normale Drahtschneidemaschinen |

800*630 |

1 |

|

15 |

500*400 |

4 |

|

|

16 |

Schnelle Drahtschneidemaschinen |

800*500 |

1 |

|

17 |

500*400 |

1 |

|

|

18 |

Stoma-EDM |

300*200 |

1 |

|

19 |

3D Scanner |

650*550 |

1 |

Stanzwerkzeug-Einprobe:Wir haben mechanische Pressen von 200T bis 800T

200T Mechanische Presse

Maximale Tischgröße: 2400 x 840 x 550 mm

400T Mechanische Presse

Maximale Tischgröße: 3300 x 1500 x 750 mm

Mechanische Presse 800T

Maximale Tischgröße: 4200 x 1800 x 1200 mm

Alles aus einer Hand:Als professioneller Hersteller von Folgeverbundmetallstanzteilen in der chinesischen Werkzeugindustrie mit solidem Leistungsvermögen und beträchtlicher Kapazität bietet HT Tool and Die seinen Kunden eine Komplettlösung durch die Konstruktion und den Bau von Kalt- und Warmumformwerkzeugen, Prüfvorrichtungen und Schweißvorrichtungen in der globalen Automobilindustrie.

Der Vergleich zwischen Stanzwerkzeugen: Einfaches vs. zusammengesetztes Werkzeug vs. Folgeschnitt vs. Transferwerkzeug

|

Besonderheit |

Einfacher Würfel |

Verbundmatrize oder Kombinationsmatrize |

ProgressivMetall-Stanzen |

Transfermatrize |

|

Operationen |

Einzelbetrieb |

Mehrere Operationen (Einzelhub). Sehr eingeschränktes Design. |

Mehrere Operationen (Sequenz). Etwas eingeschränkt im Design. Einige komplexe Zeichenoperationen erfordern eine Transferform |

Mehrfachbetrieb (Transfer zwischen Stationen). Jeder Betriebsablauf ist möglich. |

|

Stationen |

Eine Station |

Eine Station |

Mehrere Stationen |

Mehrere Stationen |

|

Komplexität |

Niedrig |

Niedrig bis mittel |

Hohe Komplexität |

Hohe Komplexität |

|

Formprüfung und Einrichtung |

Einfach |

Schwierig |

Mäßig. Module reduzieren die Komplexität und erhöhen die Effizienz der Einrichtung. |

Normalerweise einfacher als progressiv, erfordert jedoch Transfer- und Hebevorrichtungen, deren Konstruktion ebenfalls komplex ist. |

|

Effizienz |

Sehr niedrig |

Niedrig |

Sehr hoch |

Hoch. Langsamer als progressiv, angesichts der erforderlichen Übertragungsvorgänge. |

|

Kosten |

Niedrige Werkzeugkosten, hohe Stückkosten |

Mittlere Werkzeugkosten, mittlere Stückkosten |

Hohe Werkzeugkosten, sehr niedrige Stückkosten |

Normalerweise höhere Werkzeug- und Stückkosten als Folgeverbund |

|

Produktionsvolumen |

Niedrige Lautstärke |

Mittleres bis hohes Volumen |

Hohes Volumen (für Massenproduktion geeignet) |

Hohes Volumen (für Massenproduktion geeignet) |

|

Eignung |

Einfache Teile |

Einfache Teile |

Komplexe Teile |

Größere und/oder konkave Teile, komplexe Teile |

|

Materialauslastungsgrad |

Mäßig bis hoch |

Mäßig bis hoch |

Mäßig. Der Bedarf an Piloten und Trägern kann den Materialverbrauch verringern. Ein gutes Design kann den anfallenden Ausschuss erheblich reduzieren. |

Mäßig bis hoch |

|

Ausblendvorgang |

1 Strich |

1 Strich |

Die letzte Operation |

Die erste Operation |

Zertifizierung

Häufig gestellte Fragen

F: Wie funktioniert das Folgeschnittstanzen?

F: Was sind die wichtigsten Arten der Metallprägung?

F: Welche Vorgänge umfasst das Folgemetallstanzen?

F: Was sind progressive Metallstanzanwendungen?

Beliebte label: Progressive Metallstanzen, China progressive Metallstanzen Hersteller, Lieferanten, Fabrik, Automatische Unterkörperteile, Casting sterben progressiv, CNC -Teile, Tiefe Zeichenteile, Single Casting sterben, Stahlblech progressiver Würfel

Ein paar

Progressives BlechwerkzeugDer nächste streifen

Folgeverbundwerkzeug für die AutomobilindustrieDas könnte dir auch gefallen

Anfrage senden